W tym tygodniu kontynuujemy artykuł z poprzedniego tygodnia.

1.2 Kondensatory elektrolityczne

Dielektrykiem stosowanym w kondensatorach elektrolitycznych jest tlenek glinu powstający w wyniku korozji aluminium, o stałej dielektrycznej od 8 do 8,5 i roboczej wytrzymałości dielektrycznej około 0,07 V/A (1 µm = 10000 A). Jednakże uzyskanie takiej grubości nie jest możliwe. Grubość warstwy aluminium zmniejsza współczynnik pojemności (pojemność właściwą) kondensatorów elektrolitycznych, ponieważ folia aluminiowa musi zostać wytrawiona w celu utworzenia warstwy tlenku glinu, aby uzyskać dobre właściwości magazynowania energii, a powierzchnia będzie tworzyć wiele nierównych powierzchni. Z drugiej strony, rezystywność elektrolitu wynosi 150 Ωcm dla niskiego napięcia i 5 kΩcm dla wysokiego napięcia (500 V). Wyższa rezystywność elektrolitu ogranicza prąd skuteczny (RMS), który może wytrzymać kondensator elektrolityczny, zazwyczaj do 20 mA/µF.

Z tych powodów kondensatory elektrolityczne są projektowane dla maksymalnego napięcia typowo 450 V (niektórzy producenci projektują dla 600 V). Dlatego, aby uzyskać wyższe napięcia, konieczne jest ich szeregowe łączenie. Jednak ze względu na różnicę rezystancji izolacji każdego kondensatora elektrolitycznego, do każdego kondensatora należy podłączyć rezystor w celu zrównoważenia napięcia każdego z nich połączonego szeregowo. Ponadto kondensatory elektrolityczne są elementami spolaryzowanymi i gdy przyłożone napięcie wsteczne przekroczy 1,5 Un, zachodzi reakcja elektrochemiczna. Gdy przyłożone napięcie wsteczne jest wystarczająco długie, kondensator ulegnie rozlaniu. Aby uniknąć tego zjawiska, należy podłączyć diodę obok każdego kondensatora podczas jego użytkowania. Ponadto, odporność na udary napięciowe kondensatorów elektrolitycznych wynosi zazwyczaj 1,15 Un, a dobre kondensatory mogą osiągnąć 1,2 Un. Dlatego projektanci powinni brać pod uwagę nie tylko napięcie robocze w stanie ustalonym, ale także napięcie udarowe podczas ich stosowania. Podsumowując, można sporządzić poniższą tabelę porównawczą kondensatorów foliowych i elektrolitycznych, patrz rys. 1.

2. Analiza aplikacji

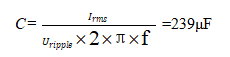

Kondensatory DC-Link jako filtry wymagają konstrukcji o wysokim natężeniu prądu i dużej pojemności. Przykładem jest główny układ napędowy pojazdu elektrycznego, jak pokazano na rys. 3. W tym zastosowaniu kondensator pełni rolę odsprzęgającą, a obwód charakteryzuje się wysokim prądem roboczym. Kondensator foliowy DC-Link ma tę zaletę, że wytrzymuje duże prądy robocze (Irms). Weźmy na przykład parametry pojazdu elektrycznego o mocy 50–60 kW, które są następujące: napięcie robocze 330 V DC, napięcie tętnień 10 V RMS, prąd tętnień 150 A przy 10 kHz.

Następnie minimalną pojemność elektryczną oblicza się następująco:

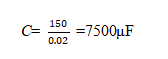

Łatwo to wdrożyć w przypadku kondensatorów foliowych. Zakładając, że stosowane są kondensatory elektrolityczne, przy uwzględnieniu 20 mA/μF, minimalna pojemność kondensatorów elektrolitycznych, spełniająca powyższe parametry, jest obliczana w następujący sposób:

Aby uzyskać taką pojemność, konieczne jest zastosowanie wielu kondensatorów elektrolitycznych połączonych równolegle.

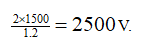

W zastosowaniach przepięciowych, takich jak kolej miejska, autobus elektryczny, metro itp., biorąc pod uwagę, że zasilanie jest podłączone do pantografu lokomotywy poprzez pantograf, kontakt między pantografem a pantografem jest przerywany podczas transportu. Gdy oba elementy nie mają kontaktu, zasilanie jest podtrzymywane przez kondensator DC-L, a po przywróceniu kontaktu generowane jest przepięcie. W najgorszym przypadku następuje całkowite rozładowanie kondensatora DC-Link po odłączeniu, gdzie napięcie rozładowania jest równe napięciu pantografu, a po przywróceniu kontaktu, powstałe przepięcie jest prawie dwukrotnie wyższe od znamionowego napięcia roboczego Un. W przypadku kondensatorów foliowych, kondensator DC-Link można obsłużyć bez dodatkowych rozważań. W przypadku kondensatorów elektrolitycznych przepięcie wynosi 1,2 Un. Weźmy na przykład metro w Szanghaju. Un = 1500 V DC, dla kondensatora elektrolitycznego należy wziąć pod uwagę napięcie:

Następnie sześć kondensatorów 450 V należy połączyć szeregowo. W przypadku zastosowania kondensatora foliowego, można łatwo osiągnąć napięcie od 600 V DC do 2000 V DC, a nawet 3000 V DC. Ponadto, energia w przypadku całkowitego rozładowania kondensatora tworzy wyładowanie zwarciowe między dwiema elektrodami, generując duży prąd rozruchowy w kondensatorze obwodu pośredniego DC, który zazwyczaj jest inny dla kondensatorów elektrolitycznych, aby spełnić wymagania.

Ponadto, w porównaniu z kondensatorami elektrolitycznymi, kondensatory foliowe DC-Link mogą być zaprojektowane tak, aby osiągać bardzo niskie wartości ESR (zwykle poniżej 10 mΩ, a nawet <1 mΩ) i samoindukcji LS (zwykle poniżej 100 nH, a w niektórych przypadkach poniżej 10 lub 20 nH). Pozwala to na bezpośredni montaż kondensatora foliowego DC-Link w module IGBT po jego zamontowaniu, co pozwala na zintegrowanie szyny zbiorczej z kondensatorem foliowym DC-Link, eliminując w ten sposób potrzebę stosowania dedykowanego kondensatora absorbującego IGBT w przypadku stosowania kondensatorów foliowych, co pozwala projektantowi zaoszczędzić znaczną ilość pieniędzy. Rys. 2 i 3 przedstawiają specyfikacje techniczne niektórych produktów C3A i C3B.

3. Wnioski

Na początku kondensatory DC-Link były głównie kondensatorami elektrolitycznymi ze względu na względy ceny i rozmiaru.

Kondensatory elektrolityczne charakteryzują się jednak ograniczoną wytrzymałością napięciową i prądową (znacznie wyższą ESR w porównaniu z kondensatorami foliowymi), dlatego w celu uzyskania dużej pojemności i spełnienia wymagań wysokiego napięcia konieczne jest łączenie kilku kondensatorów elektrolitycznych szeregowo i równolegle. Ponadto, biorąc pod uwagę ulatnianie się elektrolitu, należy go regularnie wymieniać. Nowe zastosowania energetyczne wymagają zazwyczaj 15-letniej żywotności produktu, dlatego w tym okresie należy go wymieniać 2-3 razy. W związku z tym serwis posprzedażowy całej maszyny wiąże się ze znacznymi kosztami i niedogodnościami. Dzięki rozwojowi technologii metalizacji i technologii kondensatorów foliowych możliwe stało się wytwarzanie kondensatorów filtrujących DC o dużej pojemności o napięciu od 450 V do 1200 V, a nawet wyższym, z ultracienką warstwą OPP (najcieńsza warstwa 2,7 µm, a nawet 2,4 µm) przy użyciu technologii bezpiecznego odparowywania warstwy. Z drugiej strony, integracja kondensatorów DC-Link z szyną zbiorczą sprawia, że konstrukcja modułu inwertera jest bardziej zwarta, a także znacznie zmniejsza indukcyjność pasożytniczą obwodu, co optymalizuje jego działanie.

Czas publikacji: 29 marca 2022 r.