Tydzień wcześniej przedstawiliśmy proces nawijania kondensatorów foliowych, a w tym tygodniu chciałbym omówić kluczową technologię kondensatorów foliowych.

1. Technologia stałej kontroli naprężenia

Ze względu na potrzebę wydajności pracy, nawijanie odbywa się zazwyczaj na większej wysokości, zazwyczaj o kilka mikronów. Szczególnie ważne jest zapewnienie stałego naprężenia folii w procesie nawijania z dużą prędkością. W procesie projektowania musimy uwzględnić nie tylko dokładność konstrukcji mechanicznej, ale także perfekcyjny system kontroli naprężenia.

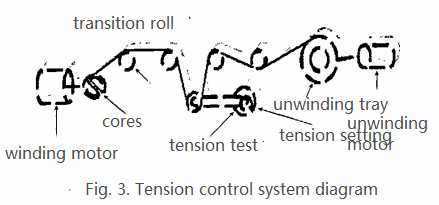

Układ sterowania składa się zazwyczaj z kilku części: mechanizmu regulacji naprężenia, czujnika wykrywania naprężenia, silnika regulacji naprężenia, mechanizmu przełączającego itp. Schemat układu sterowania naprężeniem pokazano na rys. 3.

Kondensatory foliowe wymagają pewnego stopnia sztywności po nawinięciu, a metoda wczesnego nawijania polega na wykorzystaniu sprężyny jako tłumika do kontrolowania naprężenia uzwojenia. Ta metoda powoduje nierównomierne naprężenie, gdy silnik nawijający przyspiesza, zwalnia i zatrzymuje się podczas procesu nawijania, co prowadzi do łatwego odkształcenia lub deformacji kondensatora, a także do dużych strat mocy. Podczas procesu nawijania należy utrzymywać określone naprężenie, a wzór na to jest następujący.

F=K×B×H

W tym wzorze:F-Tesion

K-Współczynnik tesionu

B-Szerokość folii (mm)

H-Grubość filmu (μm)

Na przykład, naprężenie folii o szerokości 9 mm i grubości 4,8 μm wynosi: 1,2 × 9 × 4,8 = 0,5 (N).

Z równania (1) można wyprowadzić zakres naprężenia. Jako nastawę naprężenia wybrano sprężynę wirową o dobrej liniowości, natomiast do detekcji sprzężenia zwrotnego naprężenia wykorzystano bezkontaktowy potencjometr indukcji magnetycznej, który kontroluje moment obrotowy i kierunek obrotów serwosilnika prądu stałego podczas nawijania, dzięki czemu naprężenie jest stałe w całym procesie nawijania.

2. Technologia sterowania nawijaniem

Pojemność rdzeni kondensatorów jest ściśle związana z liczbą zwojów uzwojenia, dlatego precyzyjna kontrola rdzeni kondensatorów staje się kluczową technologią. Nawijanie rdzeni kondensatorów odbywa się zazwyczaj z dużą prędkością. Ponieważ liczba zwojów uzwojenia bezpośrednio wpływa na wartość pojemności, kontrola liczby zwojów i zliczanie wymagają wysokiej dokładności, którą zazwyczaj osiąga się za pomocą szybkiego modułu zliczającego lub czujnika o wysokiej dokładności detekcji. Ponadto, ze względu na wymóg jak najmniejszych zmian naprężenia materiału podczas procesu nawijania (w przeciwnym razie materiał będzie nieuchronnie drgał, co wpłynie na dokładność pojemności), uzwojenie musi być sterowane za pomocą skutecznej technologii.

Jedną z bardziej efektywnych metod jest segmentowa kontrola prędkości, rozsądne przyspieszanie/zwalnianie i przetwarzanie zmiennej prędkości: różne prędkości nawijania są używane dla różnych okresów nawijania; w okresie zmiennej prędkości przyspieszanie i zwalnianie są używane z rozsądnymi krzywymi zmiennej prędkości, aby wyeliminować drgania itp.

3. Technologia demetalizacji

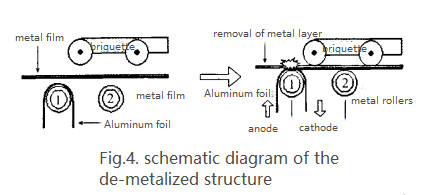

Wiele warstw materiału jest nawijanych jedna na drugą i wymaga obróbki cieplnej na powierzchni zewnętrznej i styku. Bez zwiększania grubości folii z tworzywa sztucznego, wykorzystuje się istniejącą folię metalową, a następnie usuwa się jej powłokę metalową metodą demetalizacji, aby uzyskać folię z tworzywa sztucznego przed uszczelnieniem zewnętrznym.

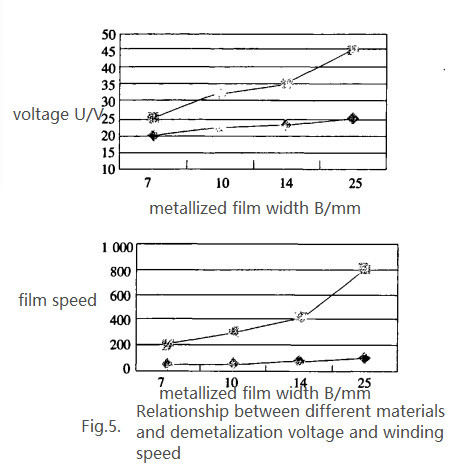

Technologia ta pozwala obniżyć koszty materiałów, a jednocześnie zmniejszyć zewnętrzną średnicę rdzenia kondensatora (w przypadku jednakowej pojemności rdzenia). Ponadto, dzięki zastosowaniu technologii demetalizacji, powłoka metalowa określonej warstwy (lub dwóch warstw) folii metalowej może zostać usunięta z wyprzedzeniem na styku rdzenia, co pozwala uniknąć zwarcia, co może znacznie poprawić wydajność rdzeni zwiniętych. Z rysunku 5 można wywnioskować, że aby uzyskać ten sam efekt usuwania, napięcie usuwania jest regulowane w zakresie od 0 V do 35 V. Prędkość obrotowa musi zostać zmniejszona do 200–800 obr./min w celu demetalizacji po uzwojeniu z dużą prędkością. Dla różnych produktów można ustawić różne napięcie i prędkość.

4. Technologia zgrzewania termicznego

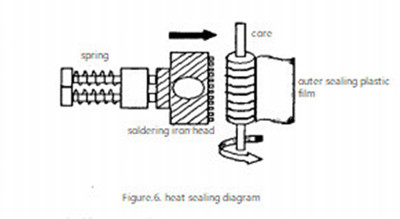

Zgrzewanie na gorąco to jedna z kluczowych technologii wpływających na kwalifikację nawiniętych rdzeni kondensatorów. Zgrzewanie na gorąco polega na użyciu lutownicy wysokotemperaturowej do zaciśnięcia i połączenia folii z tworzywa sztucznego na styku zwiniętego rdzenia kondensatora, jak pokazano na rysunku 6. Aby rdzeń nie był luźno zwinięty, musi być solidnie zwinięty, a powierzchnia czołowa musi być płaska i gładka. Na efekt zgrzewania na gorąco wpływają następujące czynniki: temperatura, czas zgrzewania, prędkość zwijania rdzenia itp.

Ogólnie rzecz biorąc, temperatura zgrzewania zmienia się wraz z grubością folii i materiału. Jeśli grubość folii z tego samego materiału wynosi 3 μm, temperatura zgrzewania mieści się w zakresie od 280°C do 350°C, a dla grubości folii 5,4 μm, temperatura zgrzewania powinna być dostosowana do zakresu od 300 cm³ do 380 cm³. Głębokość zgrzewania jest bezpośrednio związana z czasem zgrzewania, stopniem zaciśnięcia, temperaturą lutownicy itp. Znajomość głębokości zgrzewania jest również szczególnie ważna dla możliwości produkcji kwalifikowanych rdzeni kondensatorów.

5. Wnioski

Dzięki badaniom i rozwojowi w ostatnich latach wielu krajowych producentów sprzętu opracowało urządzenia do nawijania kondensatorów foliowych. Wiele z nich przewyższa te same produkty w kraju i za granicą pod względem grubości materiału, prędkości nawijania, funkcji demetalizacji i asortymentu produktów, a także reprezentuje międzynarodowy poziom zaawansowania technologicznego. Poniżej przedstawiamy jedynie krótki opis kluczowej technologii nawijania kondensatorów foliowych. Mamy nadzieję, że dzięki ciągłemu postępowi technologicznemu w krajowym procesie produkcji kondensatorów foliowych, będziemy mogli napędzać dynamiczny rozwój branży urządzeń do produkcji kondensatorów foliowych w Chinach.

Czas publikacji: 15 marca 2022 r.