W tym tygodniu przedstawimy techniki nawijania kondensatorów foliowych metalizowanych. Niniejszy artykuł przedstawia istotne procesy związane z urządzeniami do nawijania kondensatorów foliowych i zawiera szczegółowy opis kluczowych technologii, takich jak technologia kontroli naprężenia, technologia kontroli nawijania, technologia demetalizacji oraz technologia zgrzewania.

Kondensatory foliowe są coraz szerzej stosowane ze względu na swoje doskonałe właściwości. Kondensatory są szeroko stosowane jako podstawowe elementy elektroniczne w przemyśle elektronicznym, takim jak urządzenia gospodarstwa domowego, monitory, urządzenia oświetleniowe, produkty komunikacyjne, zasilacze, instrumenty, mierniki i inne urządzenia elektroniczne. Powszechnie stosowanymi kondensatorami są kondensatory dielektryczne papierowe, ceramiczne, elektrolityczne itp. Kondensatory foliowe stopniowo zdobywają coraz większą popularność na rynku ze względu na swoje doskonałe właściwości, takie jak niewielkie rozmiary i lekkość. Stabilna pojemność, wysoka impedancja izolacji, szeroka charakterystyka częstotliwościowa i niskie straty dielektryczne.

Kondensatory foliowe dzieli się na laminowane i nawijane, w zależności od sposobu obróbki rdzenia. Przedstawiony tutaj proces nawijania kondensatorów foliowych służy głównie do nawijania kondensatorów konwencjonalnych, tj. rdzeni wykonanych z folii metalowej, folii metalizowanej, folii z tworzywa sztucznego i innych materiałów (kondensatory ogólnego przeznaczenia, kondensatory wysokiego napięcia, kondensatory bezpieczeństwa itp.), które są szeroko stosowane w układach synchronizacji, oscylacji i filtracji, w układach o wysokiej częstotliwości, impulsowych i wysokoprądowych, w monitorach ekranowych i telewizorach kolorowych, w układach redukcji szumów poprzecznych w zasilaczach, w układach przeciwzakłóceniowych itp.

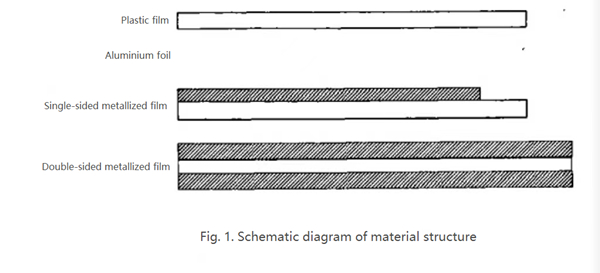

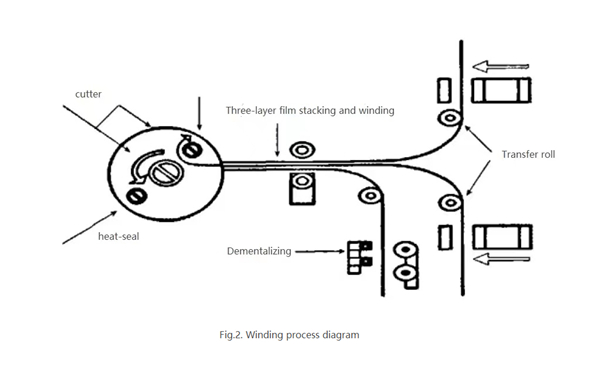

Następnie szczegółowo omówimy proces nawijania. Technika nawijania kondensatora polega na nawijaniu na rdzeń folii metalowej, folii metalowej i folii z tworzywa sztucznego, a następnie ustawianiu różnych zwojów uzwojenia w zależności od pojemności rdzenia kondensatora. Po osiągnięciu wymaganej liczby zwojów, materiał jest odcinany, a przerwa jest uszczelniana, aby zakończyć nawijanie rdzenia kondensatora. Schemat struktury materiału przedstawiono na rys. 1. Schemat procesu nawijania przedstawiono na rys. 2.

Na wydajność pojemnościową podczas procesu nawijania wpływa wiele czynników, takich jak płaskość tacy na materiał, gładkość powierzchni rolki przejściowej, naprężenie nawijanego materiału, efekt usunięcia metalizacji z materiału foliowego, efekt uszczelnienia w miejscu przerwania, sposób ułożenia nawijanego materiału itp. Wszystkie te czynniki będą miały duży wpływ na testowanie wydajności ostatecznego rdzenia kondensatora.

Powszechną metodą uszczelniania zewnętrznego końca rdzenia kondensatora jest zgrzewanie termiczne lutownicą. Nagrzewa ona końcówkę lutownicy (temperatura zależy od procesu technologicznego). W przypadku wolnoobrotowego, walcowanego rdzenia, końcówka lutownicy styka się z zewnętrzną folią uszczelniającą rdzenia kondensatora i jest uszczelniana metodą tłoczenia na gorąco. Jakość uszczelnienia ma bezpośredni wpływ na wygląd rdzenia.

Folię z tworzywa sztucznego na końcu uszczelniającym często uzyskuje się na dwa sposoby: jeden polega na dodaniu warstwy folii z tworzywa sztucznego do uzwojenia, co zwiększa grubość dielektryka kondensatora, a jednocześnie średnicę rdzenia kondensatora. Drugi sposób polega na usunięciu powłoki metalowej na końcu uzwojenia, co pozwala uzyskać folię z tworzywa sztucznego bez powłoki metalowej, co pozwala zmniejszyć średnicę rdzenia przy zachowaniu tej samej pojemności co rdzeń kondensatora.

Czas publikacji: 01-03-2022